Как обеспечить качество шинопроводов

2025-09-19

В китайских зданиях с высоким потреблением электроэнергии замена кабелей на шины стала преобладающей тенденцией. Однако в настоящее время большинство пользователей не имеют достаточного опыта в области контроля качества шин, что приводит к многочисленным инцидентам, связанным с этими системами. Незначительные инциденты приводят к отключению электроэнергии, а серьезные могут вызвать электропожары и привести к человеческим жертвам. Поэтому строгий контроль качества со стороны пользователей, надзорных органов, технических консультантов и подрядчиков имеет первостепенное значение. Ниже мы делимся методами контроля качества шинопроводных систем, а также распространенными заблуждениями, с целью повышения электробезопасности в строительных проектах, содействия эффективному использованию ресурсов и вклада в устойчивое развитие современной инфраструктуры.

I. Заблуждения в области контроля качества

1. Ошибочное отождествление указанных размеров проводника с токонесущей способностью. В конструкциях шинопроводных каналов должны указываться только номинальные значения тока и максимальные значения повышения температуры, поскольку национальные и международные стандарты определяют токонесущую способность на основе повышения температуры. На токонесущую способность влияют скин-эффект, электромагнитные вихревые токи, скорость рассеивания тепла, а также различия в конструкции и технологиях производства. Поэтому определять токонесущую способность исключительно по размерам проводника нецелесообразно.

2. Неверное представление о том, что более толстые проводники являются более качественными. Поверхность проводника обладает большей проводимостью, чем его внутренняя часть (скин-эффект). Для продуктов с одинаковыми характеристиками теплоотдачи: - Проводник размером 10 мм × 6 мм имеет на 19 % меньшую эффективную площадь поперечного сечения, чем проводник размером 10 мм × 10 мм. - Проводник размером 5 мм × 3 мм имеет на 18 % меньшую эффективную площадь поперечного сечения, чем проводник размером 5 мм × 5 мм. При увеличении толщины проводника необходимо также увеличить толщину соединительных проводников. Например, при зажиме двух проводников одним (три проводника на фазу, двенадцать проводников для четырехпроводных систем) плюс фазовые разделители с изоляцией PE и боковые пластины соединителя, один и тот же болт должен проходить через все отверстия для соединения. Более толстые проводники более жесткие; при одинаковом давлении болта соединители с более толстыми проводниками более склонны к ослаблению. На практике соединители с проводниками толщиной 3 мм демонстрируют большую стабильность, чем соединители с проводниками толщиной 5 мм.

3. Недостаточный контроль качества в точках соединения. Более 80 % инцидентов с шинопроводами происходят в местах соединений, однако в большинстве технической документации и чертежей отсутствуют четкие спецификации требований к соединениям или эффективные меры контроля, что создает скрытые опасности в проектах.

4. Невыполнение мер защиты при регулировке или нерегулировке мощности. Преимущество шинопроводов перед кабелями заключается в централизованном магистральном питании. Их ценность реализуется за счет регулировки мощности в соответствии с распределением нагрузки, что позволяет снизить затраты и потери в линии. Однако некоторые проекты и пользователи по-прежнему используют децентрализованное радиальное питание или схемы централизованного питания с фиксированной мощностью. Хуже того, при регулировке мощности часто не принимаются меры защиты, что приводит к серьезным последствиям в виде перегрузок или коротких замыканий.

5. Маркировка только «специальный медный проводник PE» без указания системы защитного заземления. При однофазных замыканиях на землю токи замыкания не могут быстро рассеиваться. Напряжение на металлическом корпусе шинопровода создает угрозу безопасности персонала и может вызвать межфазные короткие замыкания, делая специальный медный проводник PE неэффективным.

6. Ложное представление о том, что иностранные бренды предлагают более высокое качество. Хотя шинопроводные системы возникли в Европе и Америке в 1950-х годах, их развитие процветает в Китае. В настоящее время ведущие отечественные бренды шинопроводных систем превосходят иностранные аналоги как по технологии, так и по качеству, а иностранные предприятия имеют преимущества только в области маркетинга и развития бренда.

7. В технической документации приоритет отдается эксклюзивности, а не безопасности. Это не только завышает затраты на закупки и приводит к растрате ресурсов, но и ставит под угрозу безопасность проектов и справедливость тендерных процедур.

8. Отсутствие систематического контроля безопасности. Неспособность комплексно управлять качеством шинопроводных систем создает значительные скрытые угрозы безопасности в рамках проектов.

II. Эффективные методы контроля качества

1. Ответственная команда инженеров-электриков должна научно обоснованно разработать решения и технические спецификации для системы шинопроводных каналов, обеспечив соблюдение основных технических требований к тендеру на проект или электромонтаж.

2. Для крупномасштабных проектов, проходящих отдельный тендер, должны быть четко определены подробные технические спецификации для шинопроводных каналов, чтобы облегчить контроль качества на этапах закупки, строительства и приемки.

3. Оценка квалификации и анализ образцов. Производители должны предоставить образцы, гарантию качества и технические решения. Заказчик должен проанализировать и оценить следующее:

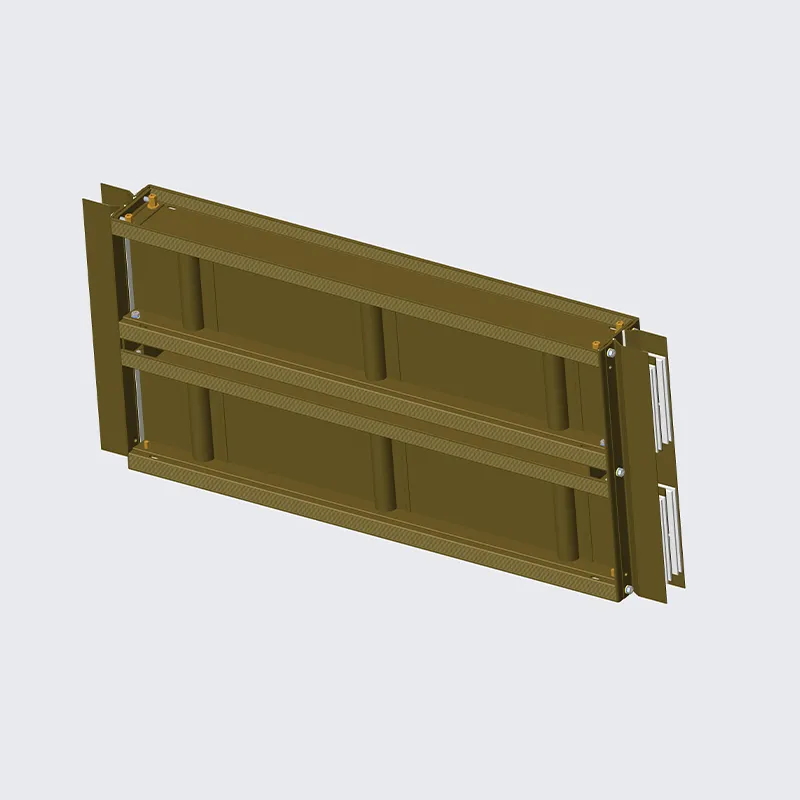

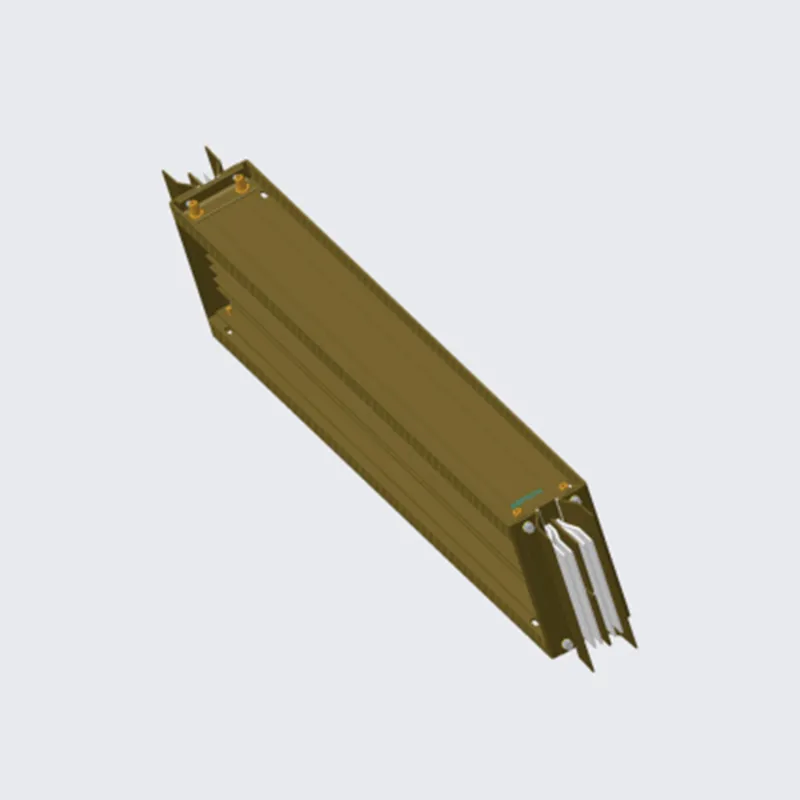

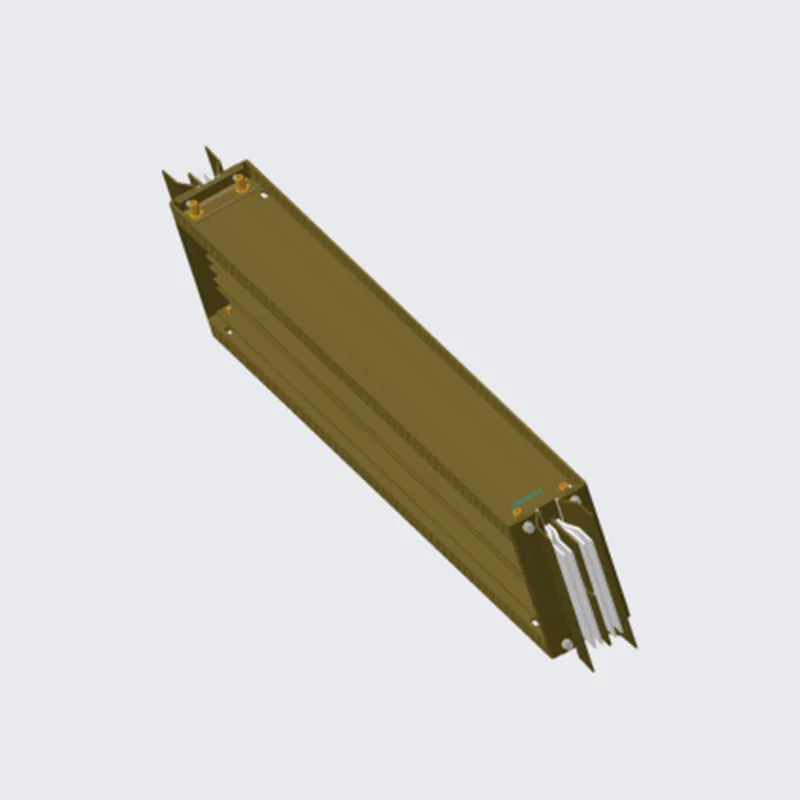

1) Системная токонесущая способность системы шинопроводов: включая основной корпус, соединители, клеммные секции, перемычки, разветвительные коробки и т. д. Неспособность контролировать системную токонесущую способность неизбежно приведет к локальным проблемам с токопроводностью.

2) Контроль качества соединителей: 80 % инцидентов происходят из-за соединений. Ключевые области внимания включают токонесущую способность соединений, конструкцию болтов, предотвращающих ослабление, качество изоляции фаз, меры по предотвращению попадания пыли/воды/конденсата и меры защиты от неправильной установки.

3) Система защитного заземления шинопроводных систем: необходимо установить критерии и методы приемки для обеспечения эффективного заземления проводника PE. Невыполнение этого требования может поставить под угрозу безопасность персонала при однофазных замыканиях на землю и потенциально вызвать короткое замыкание между фазами или электрический пожар.

4) Развертывание подходящих систем мониторинга: путем измерения температуры четырехпроводных проводников в начальной секции и первом соединителе после расширительного соединения, а также температуры окружающей среды и напряжения в корпусе, системы могут реализовывать сигнализацию о перегреве и автоматическое отключение питания при превышении предельных значений. Это оптимизирует использование ресурсов и повышает электробезопасность.

5) Правильный выбор степени защиты и контроль расстояния между соединениями: предотвращение риска короткого замыкания, вызванного попаданием пыли, воды или конденсата.

6) Контроль качества начальных точек и ответвления.

4. Проверка поступающих материалов. Основное внимание уделяется проверке характеристик проводников и удельного сопротивления.

5. Контроль качества монтажа. Предотвращение аварий, вызванных ошибками монтажа, допущенными людьми.

6. Ввод в эксплуатацию и приемочные испытания. Проверка сопротивления изоляции, влажности и других параметров с ведением подробных записей.

-1.webp)